L’atelier

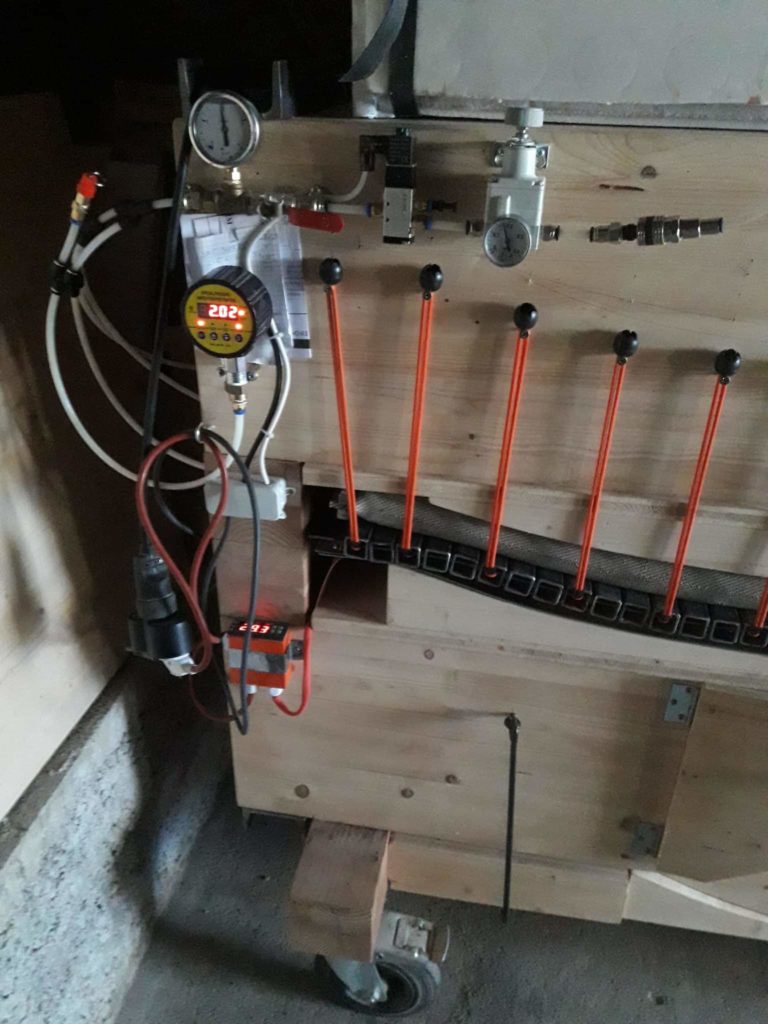

La Presse

Dans un soucis de choix des matériaux et de modularité, la presse a été réalisée en bois. Elle est opérationnelle depuis début 2021.

La pression applicable est de plus de 3 bars, ce qui crée une contrainte dépassant 30 tonnes sur la structure, d’ou le dimensionnement des sections!

Elle permet de part sa grande largeur de s’adapter à une grande variété de shape, outline, rokers. et peut presser splitboards, kite boards (twin tip, pocket foil boards, dock start & pumping boards) longskateboards…

Les Materiaux

Des matériaux nobles et locaux sont utilisés pour la fabrication des planches :

Le noyau des boards, leur « âme » qui est le principal matériau est réalisé en peuplier des Hautes-Alpes et plus précisément dans la zone entre Chorges et Embrun que j’ai récupéré sur pied, découpé et façonné. Pour la précision du débit, j’ai acquis une scie à grumes mobile, et également pour etre autonome sur la méthode de façonnage. Le bilan carbone de l’opération est quasi nul en comparaison aux noyaux usinés en série et importés.

Les matériaux de renfort utilisés sont la fibre de verre ou carbon (pour un meilleur devis poids et nervosité) imprégnés de résine époxy.

Les semelles, chants, carres et inserts sont produits en europe.

Les bois de placages sont débités en France. Les matériaux composites (résines et fibres) proviennent aussi d’europe.

La conception

Tout est conçu à la main de A à Z.

La fabrication des noyaux est faite à partir de fûts de peuplier Caturiges qui sont coupés en plateaux, délignés en baguettes qui seront ensuite collées entre elles. La « planche » ainsi obtenue sera rabotée et amincie (spatules) après y avoir collé les chants.

On y place ensuite les inserts, il y en a 34 par split board !

La semelle est coupée de façon extrêmement précise car c’est elle qui donnera la forme finale du snowboard (outline). Et les carres sont cintrées et collées sur la semelle. Comme il s’agit de split-boards, il y en a 4 … ce qui fait 2 fois plus de travail !

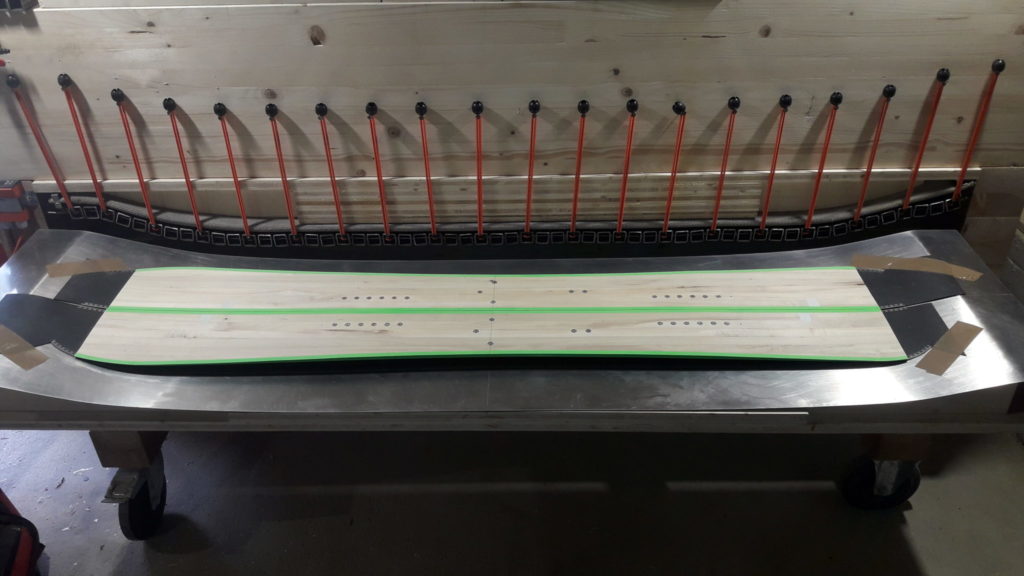

Tout ça est ensuite assemblé et mis sous presse avec le composite epoxy-verre ou carbon et monté en température pour la cuisson.

Une fois refroidi, le « sandwich » peut être sorti de presse et les finitions commencent… détourage, sérigraphie ( je fais moi même mes cadres), vernissage … etc

Vidéo de pressage de splitboard full carbon

Une petite vidéo d’une des étapes de la fabrication d’un splitboard: il s’agit de l’imprégnation à la résine époxy des tissus de carbon et du placement de ces matériaux avec le noyau dans la presse. Ce procédé permet une optimisation des caractéristiques de ces matériaux composites qui, par pressage et cuisson vont durcir.